Was sind die Merkmale und Vorteile von verchromten Aluminiumlegierung multifunktionalen Stuhlarmländern in Bezug auf Material, Prozess und Verwendung?

Einzigartige Vorteile von verchromten Aluminiumlegierungsmaterialien

Im Vergleich zu gewöhnlichen Aluminiumlegierungen weisen verchromte Aluminiumlegierungsmaterialien signifikante Unterschiede in der Härte, Verschleißresistenz und Korrosionsbeständigkeit auf. Aluminiumlegierungen selbst haben die Eigenschaften von niedriger Dichte und geringem Gewicht, die für Stuhlarmlehnen mit Gewichtsanforderungen geeignet sind. Die Chrombeschichtung soll die Oberfläche der Aluminiumlegierung mit einer Schicht aus Chrommetall bedecken. Die Härte von Chrommetall ist extrem hoch, was die Oberflächenhärte von verchromten Aluminiumlegierungen erheblich verbessert, wodurch es weniger wahrscheinlich ist, dass sie im täglichen Gebrauch zerkratzt oder getragen wird. In Bezug auf die Korrosionsresistenz kann die Chromschicht einen dichten Oxidfilm bilden, der Luft und Feuchtigkeit aus der Aluminiumlegierungsmatrix wirksam isoliert, das Risiko einer Oxidationskorrosion von Aluminiumlegierungen erheblich verringert und die Lebensdauer der Armhalden verlängert.

711-5d Gaming Chair Chrom Aluminiumlegierung Multifunktional Sessel-Teile-5d

Schritte und Auswirkungen des Chrombeschichtungsprozesses

-

Vorbehandlungsstufe: grundlegende Reinigung und Vorbereitung

Als Beginn des Chrombeschichtungsprozesses besteht die Kernaufgabe der Vorbehandlungsstadium darin, die Aluminiumlegierarmlehne tief zu reinigen, das Öl, die Verunreinigungen und den Oxidfilm auf der Oberfläche umfassend zu entfernen und eine feste Fundament für die gute Kombination der anschließenden Chrom -Schichtschicht und der Aluminium -Leichtmetallmatrix zu entfernen.

In Bezug auf die Entfernung von Ölflecken werden normalerweise verschiedene Reinigungsmethoden verwendet. Bei leichteren Ölflecken können alkalische Reinigungsmittel zur Behandlung verwendet werden. Die Hydroxidionen im alkalischen Reinigungsmittel können mit dem Fett in den Ölflecken reagieren, um das Fett in wasserlösliche Fettsäuresalze und Glycerin zu zerlegen, wodurch die Ölfärben entfernt werden. Für hartnäckige Ölflecken werden organische Lösungsmittel zur Reinigung verwendet. Organische Lösungsmittel können Ölflecken auflösen und das Fett von der Oberfläche der Handläufe basierend auf dem Prinzip der ähnlichen Auflösungen abziehen. Während des Reinigungsprozesses werden die Handläufe von Aluminiumlegierungen in der Regel in die Reinigungsflüssigkeit eingetaucht, und gleichzeitig werden Ultraschallreinigungsgeräte verwendet. Die Hochfrequenzvibrationen, die durch Ultraschallwellen erzeugt werden, können unzählige winzige Blasen in der Flüssigkeit bilden. Diese Blasen erzeugen beim Platzen einen starken Einfluss, wodurch der Reinigungseffekt weiter verbessert und sichergestellt wird, dass die Ölflecken vollständig entfernt werden.

Die Entfernung von Verunreinigungen sollte auch nicht ignoriert werden. Verunreinigungen können im Produktionsprozess aus Reststaub, Staub usw. stammen. Wenn diese Substanzen auf der Oberfläche des Handlaufs verbleiben, beeinflussen sie die Flachheit und Haftung der Chrombeschichtschicht. Häufige mechanische Reinigungsmethoden wie Sandstrahlen verwenden mit Hochgeschwindigkeits Sand auf die Handlauffläche, um Verunreinigungen zu entfernen. Gleichzeitig kann es auch einen gewissen Grad an Rauheit auf der Oberfläche bilden, die Kontaktfläche zwischen der Chrombeschichtschicht und dem Substrat erhöhen und die Adhäsion verbessern. Die Intensität und Zeit der Sandstrahlen müssen jedoch streng kontrolliert werden. Übermäßige Intensität oder lange Zeit kann zu übermäßigen Schäden an der Aluminiumlegierfläche führen, was die Festigkeit und das Aussehen des Handlaufs beeinflusst.

Die Entfernung des Oxidfilms erfordert die Verwendung chemischer Methoden. Obwohl der Oxidfilm auf der Oberfläche der Aluminiumlegierung bis zu einem gewissen Grad eine Schutzrolle spielen kann, ist er der Adhäsion der Chrombeschichtschicht nicht förderlich. Saure Lösungen wie eine gemischte Lösung von Salpetersäure und Hydrofluorsäure werden normalerweise zum Ätzen des Handlaufs verwendet. Die saure Lösung reagiert chemisch mit dem Oxidfilm und löst sich auf und entzieht ihn. Während des Betriebs muss die Konzentration der Lösung und die Ätzzeit genau kontrolliert werden. Wenn die Konzentration zu hoch ist oder die Zeit zu lang ist, kann das Aluminiumlegierungsubstrat übermäßig korrodiert sein, was zu einer geringeren Größe und einer verringerten Festigkeit des Handlaufs führt. Wenn die Konzentration zu niedrig ist oder die Zeit zu kurz ist, wird der Oxidfilm nicht vollständig entfernt, was den Chrombeschichtungseffekt beeinflusst.

Wenn die Reinigung in der Vorbehandlungsstufe nicht gründlich ist, behindern das Restöl und die Verunreinigungen die Ablagerung von Chromionen auf der Oberfläche der Aluminiumlegierung während des Chrombeschichtungsprozesses. Das Öl bildet eine Isolationsschicht auf der Oberfläche, was es den Chromionen unmöglich macht, die Aluminiumlegierungsmatrix zu kontaktieren. Die Verunreinigungen werden zu Mängel in der Chrombeschichtschicht, die Blasen und Schälen in der Chrombeschichtschicht verursachen, was die Qualität und die Lebensdauer des Handlaufs ernsthaft beeinflusst.

-

Aktivierungsschritt vorlegen: Verbesserung der Oberflächenaktivität

Nach Abschluss der Vorbehandlungsreinigung tritt die Aluminium-Legierung in den vorübergehenden Aktivierungsschritt ein. Der Zweck dieses Schritts ist es, die Aluminiumlegierfläche durch die Behandlung chemischer Lösungen hoch aktiv zu machen und seine Haftung an die Chrombeschichtschicht weiter zu verbessern.

Im Allgemeinen wird verdünnte Schwefelsäure oder Salzsäurelösung verwendet, um die Handläufe zu aktivieren. In der Lösung reagieren die Atome auf der Oberfläche der Aluminiumlegierung mit den Wasserstoffionen in der Lösung und machen die Oberflächenatome in einem instabilen aktivierten Zustand. Dieser Prozess bildet winzige Gruben und Vorsprünge auf der Oberfläche der Aluminiumlegierung, erhöht die Oberflächenrauheit und die spezifische Oberfläche und liefert somit mehr Stellen für die Ablagerung von Chromionen. Gleichzeitig kann der Aktivierungsprozess auch den extrem dünnen Oxidfilm entfernen, der nach der Vorbehandlung verbleiben kann, um sicherzustellen, dass die Chromionen während des Chrombeschichtungsprozesses direkt an die frische Aluminiumlegierfläche kontaktieren können.

Die Aktivierungsbehandlungszeit und die Lösungskonzentration müssen ebenfalls genau kontrolliert werden. Wenn die Zeit zu kurz ist, ist die Oberflächenaktivierung nicht ausreichend und die Adhäsion kann nicht effektiv verbessert werden. Wenn die Zeit zu lang ist, kann dies zu einer zu übermäßigen Korrosion der Aluminiumlegierfläche führen. Die Lösungskonzentration muss auch entsprechend der Zusammensetzung und dem Oberflächenzustand der Aluminiumlegierung eingestellt werden. Die entsprechende Konzentration kann den Aktivierungseffekt sicherstellen, ohne das Substrat zu beschädigen.

-

Chrombeschichtungsprozess: Die wichtige Abscheidungsverbindung

Der Chrombeschichtung ist der Kern des gesamten Prozesses. Durch Eintauchen der behandelten Handläufe in die Chrombeschichtelösung werden die Chromionen reduziert und unter der Wirkung des Stroms auf der Oberfläche des Handlaufs unter der Wirkung des Stroms zur Bildung einer Chrombeschichtschicht abgelagert.

Die Chromlösung enthält normalerweise Chromsäure als Hauptkomponente und Additive wie Schwefelsäure. Chromsäure ionisieren Chromionen in der Lösung. Wenn die Handläufe als Kathode unter der Wirkung des elektrischen Feldes an die Schaltung angeschlossen ist, bewegen sich die Chromionen in der Lösung auf die Oberfläche des Handlaufs, erhalten Elektronen auf der Oberfläche und werden auf metallisches Chrom reduziert, wodurch sich eine Chrom -Schichtschicht bildet.

Die Dicke und Gleichmäßigkeit der Chrombeschichtschicht wird durch viele Faktoren wie die Elektroplattenzeit und die Stromdichte beeinflusst. Die Elektroplationszeit bestimmt direkt die Menge der Chromionenabscheidung. Je länger die Zeit ist, desto dicker die Chrombeschichtschicht. Eine zu lange Elektroplattenzeit erhöht jedoch nicht nur die Produktionskosten, sondern kann auch zu Problemen wie Rauheit und Rissen in der Chrombeschichtschicht führen. Die Stromdichte beeinflusst die Ablagerungsrate und Verteilungsgleichmäßigkeit von Chromionen. Eine höhere Stromdichte kann die Verchromungsgeschwindigkeit beschleunigen, aber wenn sie zu groß ist, bildet sie eine übermäßig hohe Ablagerungsrate lokal auf der Handlauffläche, was zu einer ungleichmäßigen Dicke der Chrombeschichtschicht und sogar sengte, schwärzend und andere Phänomene führt. Daher ist es notwendig, die Elektroplattenzeit und die Stromdichte entsprechend den Form-, Größe und Qualitätsanforderungen der Handläufe und der Chrombeschichtschicht genau anzupassen, um sicherzustellen, dass auf der Handlauffläche eine gleichmäßige, dichte und mäßig dicke Verchrombeschichtschicht gebildet wird. Dies kann nicht nur den Verschleißfestigkeit des Handlaufs verbessern, sondern im täglichen Gebrauch kratzfester, sondern dem Handlauf auch ein helles und schönes Erscheinungsbild verleiht und die Gesamtqualität des Produkts verbessert.

-

Nachbehandlungsstufe: Verbesserung der Leistung und des Schutzes verbessern

Nach Abschluss der Chrombeschichtung beginnt die Nachbehandlungsphase. In dieser Phase wird hauptsächlich die verchromten Handläufe gereinigt und getrocknet, und einige von ihnen werden versiegelt, um ihre Antikorrosionsleistung weiter zu verbessern.

Der Zweck der Reinigung besteht darin, die Restchromlösung auf der Oberfläche des Handlaufs zu entfernen. Wenn die Lösung bestehen bleibt, können die Chemikalien während der nachfolgenden Verwendung die Chrombeschichtschicht und das Aluminiumlegierungsubstrat korrodieren. Durch die Reinigung wird normalerweise eine mehrstufige Wasserwaschmethode angewendet, zunächst mit fließendem Wasser abspügt, um den größten Teil der Lösung zu entfernen, und dann mit entionisiertem Wasser auszuspülen, um sicherzustellen, dass keine Restchemikalien auf der Oberfläche vorhanden sind.

Der Trocknungsprozess muss auch mit Vorsicht betrieben werden. Wenn die Trocknung nicht gründlich ist, kann die Restfeuchtigkeit Wasserflecken auf der Oberfläche der Chrombeschichtschicht bilden, was das Aussehen beeinflusst und auch lokale Korrosion verursacht. Im Allgemeinen wird heiße Lufttrocknung oder Vakuumtrocknung verwendet, um die Feuchtigkeit auf der Oberfläche des Handlaufs bei der entsprechenden Temperatur und Zeit schnell zu verdampfen.

Die Dichtungsbehandlung ist ein wichtiges Mittel, um die Antikorrosionsleistung weiter zu verbessern. Durch die Beschichtung eines Schutzfilms auf der Oberfläche der Chrombeschichtschicht wie einer organischen Beschichtung oder einer anorganischen Beschichtung kann er die Luft und Feuchtigkeit der Chrombeschichtschicht effektiv isolieren und die Lebensdauer der Handläufe verlängern. Bio -Beschichtungen können durch Sprühen oder Eintauchen aufgetragen werden, um einen gleichmäßigen Film mit guter Flexibilität und Wetterbeständigkeit zu bilden. Anorganische Beschichtungen bilden normalerweise einen dichten chemischen Film auf der Oberfläche der Chromschicht durch chemische Umwandlungsbehandlung, um ihre Korrosionsresistenz zu verbessern.

Qualitätskontrolle des Produktionsprozesses

-

Rohstoffbeschaffung: Fundament für Qualität legen

Die Rohstoffbeschaffung ist die Startverbindung der Produktion. Das strenge Screening von Aluminiumlegierungsmaterialien ist der erste Schritt, um die Produktqualität zu gewährleisten. Beim Kauf müssen die chemische Zusammensetzung und die mechanischen Eigenschaften von Aluminiumlegierungen vollständig getestet werden. In Bezug auf die chemische Zusammensetzung wirkt sich das Inhaltsverhältnis der Hauptlegierungselemente in Aluminiumlegierungen direkt auf die Leistung aus. Zum Beispiel kann Magnesium die Festigkeit und Korrosionsbeständigkeit von Aluminiumlegierungen verbessern, Silizium seine Gusseigenschaften verbessern und Kupfer die Härte und Festigkeit verbessern. Kaufpersonal muss professionelle Geräte wie Spektrometer verwenden, um verschiedene Elemente in Aluminiumlegierungsmaterialien genau zu messen, um sicherzustellen, dass ihre Zusammensetzung den voreingestellten Standards entspricht. Wenn der Inhalt eines bestimmten Elements zu hoch oder zu niedrig ist, wirkt sich dies nachteilig auf die nachfolgende Verarbeitungsleistung aus und verwenden die Leistung des Handlaufs. Beispielsweise kann der unzureichende Inhalt des Legierungselements dazu führen, dass das Handlauf nicht ausreichend stark ist und dem normalen Druck nicht standhalten kann.

Zusätzlich zur chemischen Zusammensetzung ist auch mechanische Eigenschaftstests unverzichtbar. Durch Zugtests können wichtige Indikatoren wie Zugfestigkeit, Ertragsfestigkeit und Dehnung von Aluminiumlegierungsmaterialien erhalten werden. Die Zugfestigkeit spiegelt die Fähigkeit des Materials wider, eine Zugfraktur zu widerstehen, die Ertragsfestigkeit zeigt den Spannungswert an, wenn das Material offensichtlich plastische Verformungen erzeugt, und die Dehnung spiegelt die Plastizität des Materials wider. Nur wenn diese mechanischen Leistungsindikatoren den angegebenen Anforderungen entsprechen, kann das Aluminiumlegierungsmaterial ausreichend Kraft, Zähigkeit und Plastizität haben, um die Produktion und Verarbeitung von Handläufen und den tatsächlichen Gebrauchsanforderungen zu erfüllen. Darüber hinaus kann die Oberflächenqualität der Rohstoffe nicht ignoriert werden. Es ist notwendig zu prüfen, ob Defekte wie Risse, Sandlöcher, Einschlüsse usw. auf der Oberfläche des Materials vorhanden sind, um zu vermeiden, dass Oberflächendefekte die anschließende Verarbeitung und die Qualität des Fertigprodukts beeinflussen.

-

Aluminiumlegierung Schmelzlink: Steuerkernparameter

Das Schmelzen von Aluminiumlegierung ist ein wichtiger Schritt zum Umwandeln von Rohstoffen in geeignete Materialien, und es ist entscheidend, die Schmelztemperatur und -zeit zu steuern. In der frühen Schmelzstufe muss der Ofen auf eine geeignete Temperatur erhitzt werden, um die Rohstoffe mit Aluminiumlegierung allmählich zu schmelzen. Wenn die Temperatur zu niedrig ist, kann die Aluminiumlegierung nicht vollständig geschmolzen werden, und eine große Anzahl von Defekten wie Poren und Schlackeneinschlüsse werden im Inneren erzeugt. Diese Poren schwächen die strukturelle Festigkeit des Handlaufs und werden leicht zur Quelle der Rissausdehnung, wenn sie externen Kräften ausgesetzt sind. Schlackeneinschlüsse zerstören die Kontinuität des Materials und verringern die Gesamtleistung des Handlaufs.

Wenn die Schmelztemperatur zu hoch ist oder die Zeit zu lang ist, werden die Legierungselemente in der Aluminiumlegierung verbrannt. Beispielsweise wird Magnesium bei hohen Temperaturen leicht oxidiert und verflucht, was zu einer Abnahme des Magnesiumgehalts in der Legierung führt, wodurch die Festigkeit und Korrosionsbeständigkeit der Aluminiumlegierung schwächt. Gleichzeitig wird das langfristige Schmelzen mit hohem Temperatur auch die Aluminiumlegierkörner grob machen, die Zähigkeit des Materials verringern und die Handläufe bei der Beeinträchtigung eher bricht. Um den Schmelzprozess genau zu steuern, werden Temperatursensoren wie Thermoelemente normalerweise in der Produktion verwendet, um die Temperatur im Ofen in Echtzeit zu überwachen, und die Heizleistung wird durch ein automatisiertes Steuerungssystem eingestellt, um sicherzustellen, dass die Temperatur in einem geeigneten Bereich stabil ist. Für die Schmelzzeit wird es vernünftigerweise entsprechend Faktoren wie der Art der Aluminiumlegierung und der Futtermenge festgelegt, und eine dedizierte Person wird zu zeitlich angeordnet und beobachtet, um die materielle Leistung aufgrund einer unsachgemäßen Zeitregelung zu vermeiden.

-

Formprozess: Garantiegröße und Aussehen garantieren

Armlehnenform ist eine wichtige Phase, um die Produktform zu verleihen. Egal, ob es sich um Stanze, Schmieden oder andere Formprozesse handelt, die dimensionale Genauigkeit und die Oberflächenqualität der Armlehne müssen streng garantiert werden. Beim Stanzprozess beeinflussen die Konstruktions- und Fertigungsgenauigkeit der Form direkt die Größe der Armlehne. Die dimensionale Abweichung der Form führt dazu, dass die geformte Armlehne nicht den Entwurfsanforderungen entspricht und kann nicht normal mit anderen Teilen des Sitzes zusammengestellt werden. Nachdem die Form verarbeitet wurde, ist es daher erforderlich, mit hoher Präzisionserkennungsgeräte wie einem dreikoordinierten Messinstrument die wichtigsten Abmessungen zu messen, um sicherzustellen, dass der Fehler in einem sehr geringen Bereich gesteuert wird.

Während des Stempelverfahrens beeinflussen die Stimmrückgangparameter wie der Druckdruck, die Stanzgeschwindigkeit und die Schimmelpilztemperatur auch die Qualität der Armlehne. Wenn der Druckstempeldruck nicht ausreicht, kann die Aluminiumlegierflüssigkeit den Schimmelpilzhöhle nicht vollständig füllen, was zu Problemen wie mangelnder Material und ungleichmäßiger Oberfläche der Armlehne führt. Wenn die Stanzgeschwindigkeit zu schnell ist, erzeugt die Aluminiumlegierflüssigkeit Turbulenz im Hohlraum und mit der Einnahme von Luft zur Bildung von Poren. Im Schmiedensprozess ist die Kontrolle von Parametern wie Schmiedenverhältnissen, Schmiedenstemperatur und Anzahl der Schmiedungen von entscheidender Bedeutung. Das geeignete Schmiedensverhältnis kann die Aluminiumlegierkörner verfeinern und die mechanischen Eigenschaften des Materials verbessern. Unsachgemäße Schmiedenstemperatur und Häufigkeit können jedoch Risse oder eine ungleichmäßige Struktur innerhalb des Handlaufs verursachen. Nachdem die Handläufe gebildet wurde, ist es auch notwendig, die Oberflächenqualität durch Sichtprüfung, Berührungsinspektion usw. sorgfältig zu untersuchen, um Mängel wie die Oberflächenunebenheit und Burrs zu vermeiden.

-

Chrombeschichtung Link: Stellen Sie die Qualität der Beschichtung sicher

Neben der strengen Befolgung der Chrombeschichtungsprozessparameter ist die Chrombeschichtung auch für die Erkennung der Qualität der Chrombeschichtschicht von entscheidender Bedeutung. Während des Chrombeschichtungsprozesses können leichte Abweichungen in Parametern wie Elektroplattenzeit, Stromdichte und Zusammensetzung der Chrombeschichtung die Qualität der Chrombeschichtschicht beeinflussen. Um die Stabilität von Parametern sicherzustellen, wird die Produktionslinie mit speziellen Parameterüberwachungsgeräten wie aktuellen Sensoren, Lösungszusammensetzungsanalysatoren usw. ausgestattet, um die relevanten Parameter in Echtzeit zu überwachen und automatisch anzupassen.

Zum Nachweis der Qualität der Chrombeschichtschicht wird der Salzspray -Test häufig verwendet, um ihre Korrosionsbeständigkeit zu testen. Der verchromte Handlauf wird in eine Salzspray-Testkammer gelegt, um die harte Umgebung mit hoher Luftfeuchtigkeit und hohem Salzspray zu simulieren. Die Antikorrosionsleistung der verchromten Schicht wird bewertet, indem beobachtet wird, ob Rost oder Schälen innerhalb der angegebenen Zeit auftritt. Der Härtetest wird verwendet, um die Härte der verchromten Schicht zu testen. Zu den gemeinsamen Testmethoden gehören Rockwell -Härtentest und Vickers -Härtentest. Durch das Auftragen einer bestimmten Last auf die Oberfläche der verchromten Schicht und Messung der Größe der Einklage, um den Härtewert zu berechnen, wird sichergestellt, dass die verchromte Schicht ausreichend Härte aufweist, um die Verschleißfestigkeitsanforderungen im täglichen Gebrauch zu erfüllen. Zusätzlich wird die Dicke Gleichmäßigkeit der verchromten Schicht getestet. Die Dicke der verchromten Schicht in verschiedenen Teilen des Handlaufs wird unter Verwendung von Geräten wie einem Röntgenfluoreszenzspektrometer gemessen, um lokale Überdickheit oder Überdünde zu vermeiden.

-

Baugruppe und Prüfung der Fertigkeitenprodukte: endgültige Kontrolle

Nachdem das fertige Produkt zusammengestellt wurde, muss der Handlauf auf die Gesamtleistung getestet werden, was der letzte Qualitätskontrollpunkt ist, bevor das Produkt die Fabrik verlässt. In Bezug auf die tragenden Kapazitätstests wird die entsprechende Last gemäß dem Entwurfsstandard des Handlaufs angewendet, um zu beobachten, ob das Handlauf deformiert oder gebrochen ist. Zum Beispiel werden der Druck, der beim normalen Gebrauch vom menschlichen Arm ausgeübt wird, und die unerwartete Auswirkung, die auftreten kann, simuliert, um sicherzustellen, dass die Armlehne unter verschiedenen Arbeitsbedingungen strukturelle Stabilität aufrechterhalten kann.

Für multifunktionale Armlehnen mit beweglichen Teilen ist der Flexibilitätstest der beweglichen Teile unerlässlich. Überprüfen Sie, ob die Höhe, der Winkel und andere bewegliche Teile der Armlehne wiederholt einstellen, ob der Betrieb glatt ist und ob Probleme wie Jamming und abnormales Rauschen vorhanden sind. Gleichzeitig werden die Verbindungsteile der beweglichen Teile auch auf Festigkeit getestet, um Sicherheitsrisiken wie Lockern und Abfallen während des häufigen Gebrauchs zu verhindern. Darüber hinaus wird das Erscheinungsbild der Armlehne schließlich inspiziert, einschließlich der Frage, ob Kratzer und Farbunterschiede auf der Chrombeschichtschicht vorhanden sind, ob die Oberfläche der Armlehne glatt und flach ist usw. Nur Produkte, die den Anforderungen entsprechen, können endlich versendet und an den Benutzer geliefert werden.

Durch strenge Qualitätskontrolle jeder Schlüsselverbindung im Produktionsprozess von verchromte Aluminiumlegierung multifunktionaler Stuhlarmlehnen Von der sorgfältigen Auswahl der Rohstoffe bis zur umfassenden Inspektion von fertigen Produkten verkörpert jeder Schritt das Streben nach Qualität, um sicherzustellen, dass das Endprodukt hohe Standards in Bezug auf Leistung, Qualität und Aussehen erfüllen und den Anforderungen des Marktes und der Benutzer erfüllen kann.

Breites Spektrum an Anwendungsszenarien

Zusätzlich zu Büroräumen haben die multifunktionalen Stuhlarmdüse mit verchromter Aluminiumlegierung ebenfalls eine breite Palette von Anwendungen. Auf dem Gebiet der öffentlichen Verkehrsmittel wie Flugzeugsitze und Hochgeschwindigkeits-Schienensitze entsprechen der leichten und hochfesten Merkmale den Anforderungen des Transports für Leichtgewicht und Sicherheitssitze. Gleichzeitig ermöglicht die Chrombeschichtung auch bei häufigem Gebrauch schön. An medizinischen Orten wie im Krankenhauswartungsstühlen und Rehabilitationstühle ist die Korrosionsresistenz von verchromten Aluminiumlegierarmländern leicht zu reinigen und zu desinflektieren, was das Wachstum von Keimen effektiv verhindern kann, und seine multifunktionalen Eigenschaften können den Gebrauchsbedürfnissen verschiedener Patienten entsprechen. In Freizeitorten wie Theatersitzen und Auditoriensitzen verbessern ihr wunderschönes Erscheinungsbild und die komfortable Nutzungserlebnis die Qualität der Gesamtumgebung.

Manifestation und Realisierung multifunktionaler Eigenschaften

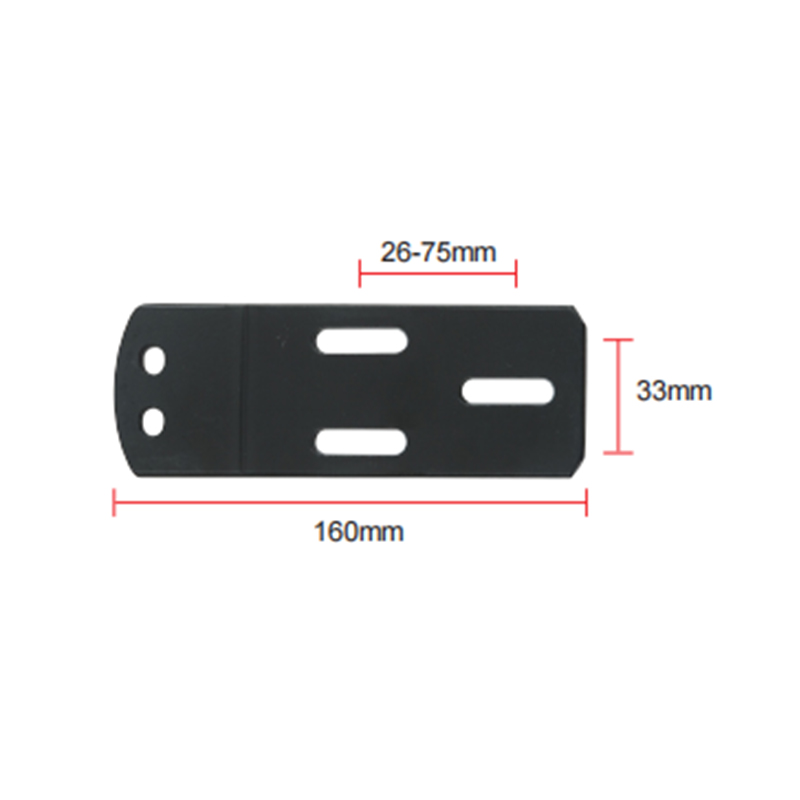

Die multifunktionalen Eigenschaften der verchromten Aluminiumlegierung multifunktionalen Stuhlarmlehnen spiegeln hauptsächlich in Einstellbarkeit, Komfort und Praktikabilität wider. In Bezug auf die Einstellbarkeit, durch spezielles strukturelles Design, wie die Verwendung von Schleifen, Scharnieren und anderen Komponenten, können die Höhe und der Winkel der Armlehnen so angepasst werden, dass sie sich an Benutzer unterschiedlicher Höhen und Nutzungsgewohnheiten anpassen können. In Bezug auf den Komfort ist die Oberflächenform der Armlehne ergonomisch so konzipiert, dass sie der Armkurve entspricht und den durch langfristigen Gebrauch verursachten Druck auf den Arm verringert. Die Praktikabilität spiegelt sich in einigen zusätzlichen Funktionen wider. Zum Beispiel haben einige Armlehnen Speicherplatz für kleine Objekte. Einige Armlehnen haben integrierte Ladeanschlüsse, um die Ladeanforderungen der elektronischen Geräte der Benutzer gerecht zu werden. Diese Funktionen werden durch eine angemessene strukturelle Konstruktions- und Komponentenkombination erzielt, die nicht nur die Stärke und Stabilität der Armlehne gewährleistet, sondern auch mehr Nutzungswert verleiht.

Umweltschutz und Recyclingvorteile

Im Vergleich zu Stuhlarmländern aus anderen Materialien haben die multifunktionalen Stuhlarmlehne mit verchromten Aluminiumlegierung offensichtliche Vorteile für den Umweltschutz und die Rezyklusivität. Aluminiumlegierung selbst ist ein recycelbares Metallmaterial. Nach der Lebensdauer der Armlehne kann es recycelt und zurückgeführt werden, um neue Aluminiumlegierprodukte herzustellen, wodurch Ressourcenabfälle reduziert werden. Der Verchrombeschichtung verbessert sich auch ständig im Hinblick auf den Umweltschutz. Das neue Verchrombeschichtung verwendet umweltfreundlichere elektroplanten Flüssigkeits- und Behandlungsmethoden, um das Risiko einer Schwermetallverschmutzung zu verringern. Darüber hinaus hat die verchromte Aluminiumlegierarmdauer eine lange Lebensdauer, die die Häufigkeit des Produktersatzes verringert und indirekt den Energieverbrauch und die Umweltverschmutzung im Produktionsprozess reduziert.

Der Einfluss von Schmelzfaktoren auf die Leistung

Während des Produktionsprozesses haben die Schmelztemperatur und die Zeit der Aluminiumlegierung einen erheblichen Einfluss auf die Stärke und Zähigkeit der Armlehne. Die geeignete Schmelztemperatur kann die Aluminiumlegierung vollständig schmelzen und die gleichmäßige Verteilung von Legierungselementen sicherstellen, wodurch die Festigkeit und Zähigkeit der Armlehne verbessert wird. Wenn die Temperatur zu hoch ist, werden die Elemente mit niedrigem Melchpunktlegierung in der Aluminiumlegierung in großen Mengen verflüssigt, was zu Änderungen der Legierungszusammensetzung und der Verringerung der mechanischen Eigenschaften der Armlehne führt. Wenn die Temperatur zu niedrig ist, kann die Aluminiumlegierung nicht vollständig geschmolzen werden, und im Inneren befinden sich unmeld Metallpartikel, die Spannungskonzentrationspunkte bilden, die Zähigkeit der Armlehne verringern und es einfach machen, während des Gebrauchs zu brechen. Die Schmelzzeit ist ebenfalls wichtig. Wenn die Zeit zu kurz ist, können die Legierungselemente nicht vollständig gelöst und diffus sind, was die Leistung der Armlehne beeinflusst. Wenn die Zeit zu lang ist, erhöht es den Energieverbrauch und kann auch dazu führen, dass die Aluminiumlegierung Luft absorbiert, Defekte wie Poren erzeugt und die Festigkeit und Zähigkeit der Armlehne verringert.

Überlegungen zum Aussehendesign

Das Aussehensdesign der verchromten Aluminiumlegierung multifunktionalen Stuhlarmlehne hat eine einzigartige Idee, Ästhetik und Praktikabilität in Einklang zu bringen. In der Farbe verleiht die Chrombeschichtung der Armlehne ein glänzendes, metallisches Aussehen, und die häufigste Farbe ist hell Silber. Diese Farbe ist nicht nur modisch und schön, sondern verbessert auch die Gesamtqualität des Stuhls. In Bezug auf das Styling -Design wird es in Kombination mit Ergonomie und Nutzungsszenarien konzipiert. Zum Beispiel sind die Armlehnen auf Bürostühle einfach und glatt, was für Benutzer ihre Arme auf natürliche Weise platzieren und bewegen kann. Auf Freizeitstühlen können abgerundete und kurvige Formen verwendet werden, um den Komfort und die visuelle Schönheit zu erhöhen. Gleichzeitig wird die Kantenbehandlung der Armlehnen auch auf Details achten, um scharfe Ecken zu vermeiden und Kratzer an den Benutzern zu verhindern.

Vorteile der Benutzergesundheit

Durch die Verwendung von chromgeführtem Aluminiumlegierung multifunktionaler Stuhl-Armlehnen können Benutzer viele gesundheitliche Vorteile bringen. Das ergonomische Design kann eine gute Unterstützung von Waffen und Schultern bieten. In Büroszenen können Armlehnen für angemessene Höhe und Winkel für Benutzer, die lange Zeit Computer verwenden, den Druck auf Arme und Schultern verringern, Muskelermüdung und Schmerzen vermeiden, die durch Aufhängen von Armen oder unsachgemäßen Körperhaltungen verursacht werden, und das Risiko von Krankheiten wie Periarthritis der Schulter und Gebärmutterhalsspondylose verringern. Für Menschen mit begrenzter Mobilität oder älteren Menschen kann eine robuste und mäßig hohe Armlehne sie beim Aufstehen und Setzen unterstützen, Sicherheitsschutz bieten und die Möglichkeit des Verlusts und Verletzungen verringern.

Wartungspunkte

Mit zunehmender Lebensdauer muss die Aufrechterhaltung der verchromten Aluminiumlegierung multifunktionalen Stuhlarmlehne auf einige wichtige Punkte achten. Vermeiden Sie im täglichen Gebrauch die Oberfläche der Armlehne mit scharfen Gegenständen, um Schäden an der Chrombeschichtung zu verhindern. Verwenden Sie beim Reinigen ein weiches feuchtes Tuch. Wenn es hartnäckige Flecken gibt, verwenden Sie ein neutrales Reinigungsmittel und vermeiden Sie es, saure oder alkalische Reinigungsmittel zu verwenden, um die Korrosion der Chrombeschichtung und des Aluminiumlegiersubstrats zu vermeiden. Für Einstellbare Armlehnenteile Überprüfen Sie regelmäßig, ob ihre Verbindungsteile locker sind, zeitlich festziehen und sicherstellen, dass die Armlehne normal verwendet wird. Wenn festgestellt wird, dass die Chrombeschichtschicht teilweise abgelöst wird, sollte sie rechtzeitig repariert werden, um die Oxidationskorrosion des Substrats von Aluminiumlegierung nach der Exposition zu verhindern, was die Leistung und das Aussehen der Armlehne beeinflusst.

Fühlen Sie sich frei, uns zu kontaktieren

Fühlen Sie sich frei, uns zu kontaktieren

- Produkt schnelle Links

- Büroraum Armlehne

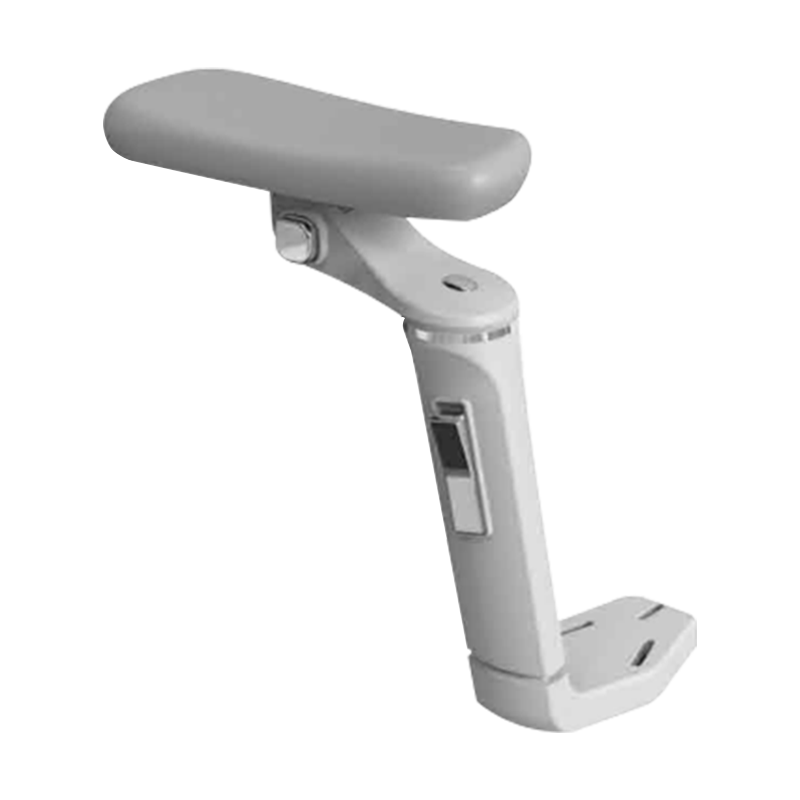

- Hardware -Stahlplatte

- Polyurethan -PU -Oberfläche

- Rollen

- Kontaktinformationen

- Tangpu Industrial Park, Anji County, Stadt Huzhou, Provinz Zhejiang, China

- [email protected]

- +86-13567973388